業界初の「学習不要AI Regulus」が検査の常識を変える

ものづくりの現場において、製品の品質を保つための検査は非常に重要な工程です。特に電子基板や半導体などの精密部品では、わずかな不良も見逃すことはできません。しかし、熟練した検査員の確保は難しく、目視検査には限界があります。そこで期待されるのがAIを活用した画像検査ですが、従来のAIには「学習」という大きな壁がありました。

シリウスビジョン株式会社は、この課題を解決するため、業界初となる学習不要の新AI「Regulus(レグルス)」を開発しました。この画期的なAIは、電子基板卓上検査機「S-Comet(エスコメット)」に搭載され、2025年11月14日に販売が開始されました。Regulusの登場により、これまで手間と時間を要していたAIの学習データ集めが不要となり、工場は導入したその日から、目視に代わる高精度な検査を実現できるようになります。これは、ものづくり現場の生産自動化(ファクトリーオートメーション)を大きく加速させる可能性を秘めています。

「Regulus」とは? 画期的な「学習不要AI」の秘密

従来のAIを用いた画像検査では、ディープラーニング(深層学習)という技術が主流でした。この方法では、AIに「これは良品」「これは不良品(ショート、メッキ不良など)」と大量の画像データを使って繰り返し教え込む「学習」のプロセスが必要です。この学習には、良品画像データはもちろん、多様な種類の不良品画像データを数十個から100個以上集める必要があり、さらに不良品画像内の欠陥領域を一つ一つ指定する作業も発生します。これには膨大な手間と時間がかかり、高速なコンピュータを使っても数時間から10時間以上かかることも珍しくありませんでした。

従来の学習型AI「Sirius-AIS」との決定的な違い

シリウスビジョンが提供する従来の学習型AI「Sirius-AIS(シリウスアイズ)」も、このディープラーニングによる学習モデル作成を必要とします。学習済みのモデルを使って良品か不良品かを判定するため、高い精度を実現できる一方で、学習用データの準備が導入時の大きなハードルとなっていました。

しかし、新AI「Regulus」は、この学習モデルの作成が一切不要です。つまり、時間のかかる学習用不良品画像データの収集や、学習そのものが必要ないのです。この点が、Regulusが「学習不要AI」と呼ばれる所以です。

「言葉」でAIに指示する「Regulus Text」とは

では、学習なしにどうやってAIが良品と不良品を判断するのでしょうか? Regulusの秘密は、「Regulus Text(レグルステキスト)」という独自の指示言葉にあります。これは、目視検査員が良品か不良品を判断する際の基準、つまり「不良の特徴」を、Regulusが理解できる形で記述したものです。

例えば、「この部分のインクの滲みは不良」「この箇所のショートはNG」といった具体的な指示をRegulus Textで与えることで、AIはその言葉に基づいて画像を判断します。このRegulus Textは、電子基板だけでなく、半導体部品、ウェハー、シール・ラベルなどの各種印刷品、銘板、各種成形品など、検査対象に応じて標準で用意されるため、ユーザーは複雑な設定を行う必要がありません。

既存ソフトウェアとの連携で高精度な判断を実現

Regulus TextによってAIが判断基準を理解するとはいえ、正確な識別には良品画像データ、不良品画像データ、および不良品画像内の欠陥領域データが必要となります。これらのデータは、シリウスビジョンの既存の画像検査ソフトウェアである「FlexVision」「AsmilVision」「PolarVision」が持つ従来の手法(ルールベース画像処理)によって求められ、Regulusに供給されます。これにより、Regulusは「言葉の指示」と「画像データ」を組み合わせることで、高精度な良・不良判定を可能にしているのです。

「S-Comet」で現場はどう変わる? 導入初日から実現する自動検査

学習不要AI「Regulus」が搭載される電子基板卓上検査機「S-Comet」は、ものづくりの現場に革新をもたらします。S-Cometは、卓上型でありながら、Regulusのパワーを活用することで、これまで目視に頼っていた外観品質検査を導入初日から自動化できる点が最大の特長です。

導入の障壁を大幅に低減

従来のAI検査機では、導入前に長期間かけて学習データを準備し、AIを学習させる必要がありました。この準備期間が、導入をためらう要因となることも少なくありません。しかし、S-CometとRegulusの組み合わせであれば、こうした準備が不要になります。機械を設置し、Regulus Textで検査基準を指示するだけで、すぐに検査を開始できるため、生産ラインの停止時間を最小限に抑え、スムーズな導入が可能です。

適用範囲の広さとファクトリーオートメーションへの貢献

Regulusは電子基板だけでなく、半導体・電子部品、ウエハー、シール・ラベル、銘板、化粧品・医薬品容器などの印刷品、各種成形品など、幅広い製品の外観品質検査、印刷品質検査に対応できます。これにより、多様な製造業の工場において、生産自動化(ファクトリーオートメーション)を推進し、人手不足の解消、生産効率の向上、品質の安定化に大きく貢献することが期待されます。目視検査の個人差や見逃しのリスクを排除し、常に安定した品質検査を実現することは、企業の競争力強化にも直結します。

「UniARTS」でさらに効率化!言葉の表現をシミュレーション

Regulus Textによる「言葉の表現」が検査の精度を左右する重要な要素であることは前述の通りです。シリウスビジョンのグループ企業である株式会社UniARTSが提供するクラウドサービス「UniARTS(ユニアーツ)」を活用することで、このRegulus Textの最適な表現を簡単に見つけることができます。

UniARTS上では、様々な「言葉の表現」をシミュレーションすることが可能です。これにより、顧客の工場現場にある各種検査機から自動的に集められた検査データ(良品画像データ、不良品画像データ、欠陥領域データ)を使って、どのRegulus Textの表現が、検査対象や不良内容に最も適しているかを測定・検証できます。例えば、「この程度のキズは良品だが、これ以上の大きさは不良」といった細かなニュアンスを言葉で調整し、実際のデータでその効果を確認できるため、検査基準の最適化を迅速かつ効率的に進めることができます。

このシミュレーション機能により、ユーザーはRegulusの性能を最大限に引き出し、より高精度で柔軟な検査システムを構築することが可能になります。現場のフィードバックを即座に反映し、検査基準を改善していくサイクルを確立できるため、継続的な品質向上と生産性向上に貢献します。

Regulusによる判定結果例

Regulusは、言葉の指示に基づいて、様々な不良を正確に識別し、良品と不良品を判定します。以下に、その具体的な判定結果の例を紹介します。

1. 不良品判定例

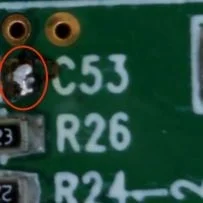

ショート

電子基板上の回路が意図せず接続されてしまう「ショート」は、製品の誤動作や故障に直結する重大な不良です。Regulusは、このショートのパターンを言葉で定義することで、微細なショートも見逃さずに検出します。

メッキ不良

電子部品の接合部や回路に施されるメッキは、導電性や耐久性を保つ上で不可欠です。メッキの欠陥は、性能低下や製品寿命の短縮につながります。Regulusは、メッキのムラや剥がれといった不良を正確に識別します。

印刷不良

表示パネルやパッケージ、銘板などに施される印刷は、見た目の品質だけでなく、情報伝達の正確性も重要です。インクの滲み、かすれ、欠けなどの印刷不良は、製品の信頼性を損なう可能性があります。Regulusは、こうした印刷の微妙な異常も捉えます。

焼け焦げ

製造工程での熱処理や、部品の不具合によって生じる焼け焦げは、製品の安全性に関わる重大な不良です。Regulusは、色の変化や形状の異常から焼け焦げを検出し、不良品として判定します。

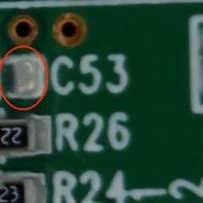

2. 良品判定例

Regulusは不良品だけでなく、良品を正しく識別することも重要です。特に、従来の検査では「過検知」と呼ばれる、良品を不良品と誤って判断してしまう問題が頻繁に発生し、生産効率を低下させる一因となっていました。Regulusは、この過検知を減らし、本当に不良であるものだけを検出する能力に優れています。

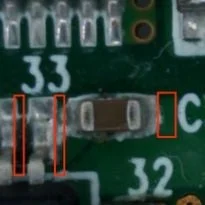

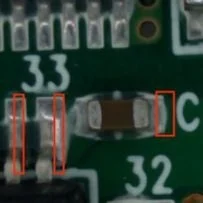

位置ずれ ※マーカー部分以外にも全体的にズレが起きています

部品や印刷の位置ずれは、一定の許容範囲内であれば良品と判断されることがあります。Regulusは、Regulus Textで「許容範囲内の位置ずれは良品」と指示することで、過度な検出を防ぎ、適切な判断を下します。画像ではマーカー部分だけでなく全体的にズレが見られますが、これが許容範囲内であれば良品として識別されます。

部品 (抵抗) の向き違い

抵抗などの部品には向きがありますが、特定の条件下では向きが異なっていても機能に影響がない場合があります。あるいは、特定の向き違いのみを不良とする場合もあります。Regulusは、この「許容される向き違い」と「許容されない向き違い」を言葉で明確に区別し、的確に良品・不良品を判定します。これにより、不要な不良品判定による廃棄ロスを削減し、生産効率の向上に貢献します。

AI「Regulus」に込められた想い

「Regulus(レグルス)」という名前には、シリウスビジョンがこの新AIに込めた深い願いが込められています。

Regulusは、夜空に輝く1等星の中でも最も暗い恒星として知られています。このAIは、人が見つけることが困難なほど微小な不良も、まるで繊細な目を持つかのように見つけ出す能力を持っています。ラテン語で「小さな王」を意味するRegulusが、熟練した目視検査員に代わり、頼れる検査の「王」となってくれることへの期待が込められているのです。

また、シリウスビジョンの社名にもある「シリウス」は、1等星の中で最も明るい恒星です。この明るいシリウスが、Regulusの繊細な目が見つけた微小な不良を明るく照らし出し、Regulusがそれを確実に不良として捉える。そんな協力関係を通じて、最高の検査精度を実現したいという想いが、このネーミングには込められています。

「Regulus」紹介ウェビナーの案内

シリウスビジョン株式会社は、新AI「Regulus」の詳細を深く理解してもらうため、ウェビナーを開催します。

ウェビナータイトル: AIが“判断力”を持った⁉ “言葉を教える”だけの次世代AI印刷検査

開催日時: 2025年11月20日(木)

このウェビナーでは、今回発表された「Regulus」がどのようにシミュレーションされ、どのように検査と連動するのかを実際に見ていただくことができます。

従来のAI検査の課題とRegulusが提供する解決策

従来の画像検査では、「見逃しを恐れて設定を厳しくしすぎると、良品まで弾いてしまう『過検知』が発生する」という課題が常にありました。この解決策として、欠陥画像を種類ごとに「分類」するAIが登場し、検査の自動化と効率化に大きく貢献してきました。

しかし、AIによる分類後の最終的な良否「判断」は、数値やルールに頼らざるを得ないのが現状でした。「このレベルのキズは許容範囲」といった熟練者の感覚に近い領域や、学習していない未知の不良への対応には、依然として課題が残っていたのです。

本ウェビナーでは、こうした従来のAIの役割をさらに一歩進め、“分類”から”判断”の領域へと進化させる新しいアプローチが紹介されます。AIが画像に加えて「言葉」を理解することで、まるで熟練の専門家のように「このインク滲みはNG」と総合的に判断できるようになります。大量の不良品収集はもう不要です。数枚のお手本画像(良品・不良品)と「言葉」で教えるだけで、これまで人にしかできなかった柔軟な検査が、圧倒的なスピードで実現する様子を、ぜひウェビナーでご確認ください。

ウェビナーの詳細はこちらから確認できます。

https://siriusvision.co.jp/event/251120/

また、Regulusの詳細については、以下の紹介ページでも確認できます。

https://siriusvision.co.jp/ai/regulus/

シリウスビジョン株式会社について

シリウスビジョン株式会社は、「オンリーワンの『画像検査技術』でモノづくり現場の目視検査をゼロに」というビジョンを掲げ、画像検査機、画像検査ソフトウェア、および画像検査関連製品の企画、開発、販売、技術支援を行っています。1966年10月の設立以来、長年にわたり画像検査の分野で革新的なソリューションを提供し、ものづくり現場の品質向上と効率化に貢献し続けています。

本社所在地:神奈川県横浜市港北区新羽町1189‐4

代表取締役:辻谷潤一

まとめ

シリウスビジョン株式会社が開発した学習不要AI「Regulus」と、それを搭載した電子基板卓上検査機「S-Comet」は、ものづくりの品質検査に新たな地平を切り開く画期的なソリューションです。従来のAIが抱えていた学習データの準備という大きな課題を解消し、導入初日から高精度な自動検査を可能にします。

「Regulus Text」という「言葉」でAIに判断基準を教えることで、熟練検査員の感覚に近い柔軟な判断を実現し、過検知の削減や未知の不良への対応も可能になります。これにより、電子基板だけでなく、半導体、各種印刷品、成形品など、幅広い分野での生産自動化が加速し、人手不足の解消、生産性向上、そして安定した品質管理に大きく貢献することが期待されます。この次世代AI技術は、日本のものづくり産業のDX推進において、重要な役割を果たすことでしょう。