導入:日本の製造業が直面する課題と、デジタルツインがもたらす変革

日本の製造業は、長年にわたり高品質な製品と高度な技術力で世界をリードしてきました。しかし、近年、少子高齢化による労働人口の減少、熟練技術者の引退に伴う「技能伝承」の難しさ、そして国際競争力の激化といった、多くの共通課題に直面しています。特に技能伝承は、長年の経験と勘に頼る部分が多く、若手人材への継承が困難であるとされてきました。

このような状況の中、デジタル技術の活用が不可欠となっています。特に注目されているのが「デジタルツイン」という技術です。デジタルツインとは、現実世界の工場や設備、作業の様子をそっくりそのまま仮想空間に再現し、そこで様々なシミュレーションや分析を行うことで、現実世界の問題解決や改善に役立てる技術を指します。

今回、デジタルとフィジカルを掛け合わせた人間の高度化に挑むスタートアップである株式会社ビーライズと、産業用コンピューター開発の株式会社インタフェースが、このデジタルツインを核とした業務提携を締結しました。この提携は、XR(拡張現実)やAI(人工知能)といった最先端技術とデジタルツインを組み合わせることで、製造業の現場が抱える深刻な課題、特に技能伝承と生産性向上に挑む画期的な取り組みです。

提携の背景:労働力不足とデジタル化の限界への挑戦

日本全体が直面する労働力不足は、製造業にとって喫緊の課題です。労働生産年齢人口の急速な縮小は、現有人数のまま生産性を大幅に高めるという、従来の延長線上ではない新たな解決策を求めています。

株式会社インタフェースの広島事業所(大竹工場)も例外ではありません。人手に関する課題は深刻化しており、これまでのデジタル化だけでは解決できない水準に達していました。

そこで、株式会社ビーライズが持つXR(拡張現実)やデジタルツインの基盤技術と、株式会社インタフェースが長年培ってきたIoT(モノのインターネット)や産業用PC(工場などで使われる頑丈なコンピューター)の技術を統合することで、「人・モノ・設備」をリアルタイムで仮想空間と同期させる、新しい生産マネジメントモデルの構築を目指すことになりました。

この提携は、単に技術を組み合わせるだけでなく、インタフェースが保有する製造現場の「生きたデータ」と、ビーライズが得意とする仮想空間上での「再現・可視化・分析技術」を掛け合わせることを目的としています。これにより、「現場起点で本当に使えるデジタルツイン」を段階的に構築し、その社会実装を目指しているのです。

プロジェクト概要:現場の課題を解決する具体的なステップ

初年度の取り組みとして、このプロジェクトでは主に以下の3つの目標に焦点を当てています。

- 省人化(しょうじんか): 人手による作業を減らし、少ない人数で効率的に業務を行うこと。

- 情報の体系化: 散在している情報を整理し、誰でもアクセスしやすい形でまとめること。

- 作業の効率化: 無駄をなくし、より短時間で質の高い作業ができるようにすること。

これらの目標達成のため、まずは工場内の「デジタルツイン空間」を構築し、現場で実際に役立つ「業務支援アプリ」の開発、そしてその効果を検証するための「現場検証」を行います。

デジタルツイン空間の構築では、工場全体の空間を精密にスキャンし、「点群(てんぐん)データ」と呼ばれる無数の点の集まりで工場をデータ化します。この点群データをもとに、仮想空間に工場を忠実に再現します。

現場検証では、インタフェースの大竹工場で以下の実証実験が行われます。

-

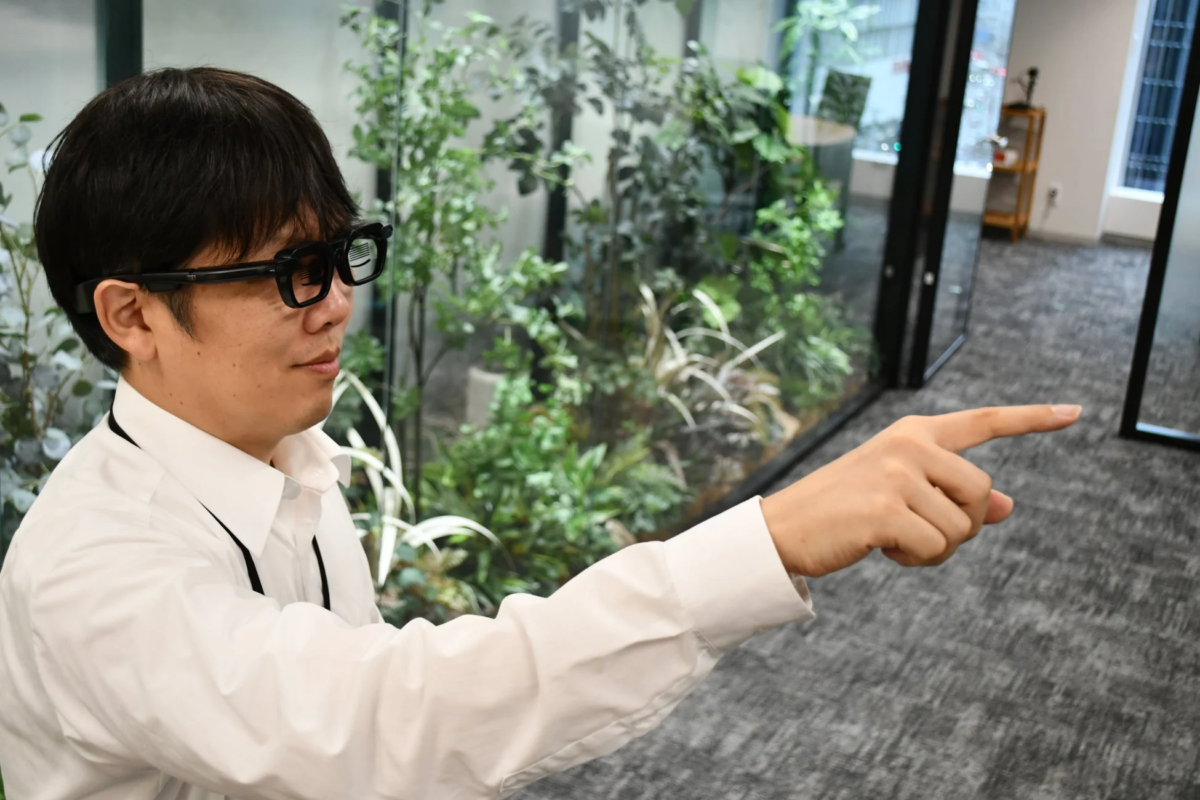

XRグラスを使った作業支援の検証: 作業者がXRグラス(VRゴーグルのように装着するデバイスで、現実世界にデジタル情報を重ねて表示できる)を装着し、作業手順や必要な情報をリアルタイムで受け取ることで、作業がどれだけ効率的になるかを検証します。

-

XRグラスをかけて作業を行うことによる作業データの収集: 作業者がXRグラスを装着して作業する中で、どのような動きをしたか、どのくらいの時間がかかったかといった詳細な作業データを収集し、デジタルツインへ体系的に格納します。

-

管理者のPCによる作業支援や作業データ管理: 管理者はPC(パソコン)を通じて、デジタルツイン空間と連動した情報にアクセスし、作業者の状況を把握したり、必要な指示を出したりするシステムを検証します。

-

実証実験と改善の反復: 上記の検証結果をもとに、システムやアプリを継続的に改善し、製造現場で「本当に使えるツール」を目指します。

デジタルツインは非常に汎用性の高い技術ですが、その分、機能を盛り込みすぎるとシステムが複雑になり、使いにくくなる傾向があります。今回の連携協定では、「現場起点」という視点を重視し、「本当に必要な情報は何か」「必要な情報を収集・活用するための機能は何か」を厳選し、継続して利用できる「使いやすさ(UX:ユーザーエクスペリエンス)」を徹底的に追求することが掲げられています。

デジタルツインで変わる!管理者と作業者の新しい働き方

このプロジェクトでは、管理者と作業者の両方の視点から、デジタルツインを活用した新しい働き方を実現するためのアプリが開発されます。

管理者用PCアプリ:工場全体の「見える化」と「遠隔支援」

管理者向けには、デジタルツイン空間と連動するPC管理アプリが開発されます。このアプリは、工場全体の稼働状況をオフィスからリアルタイムで俯瞰できるシステムを構築し、進捗確認作業にかかる時間を大幅に削減することを目指します。

作業者が着用するXRグラスとこのアプリが連動することで、管理者は「誰が、どの作業を行っているのか」を一目で把握できるようになります。さらに、手順書の表示を管理者側から指示することも可能になり、現場との距離によって生じる不便さを解消し、よりスムーズなコミュニケーションと支援を実現します。これにより、管理者はオフィスにいながらにして、まるで現場にいるかのように状況を把握し、的確な指示を出すことが可能になります。

作業者用XRグラスアプリ:負担軽減と正確な情報提供

今回開発されるデジタルツインは、作業者がXRグラスを使用することで、管理者との相互的な情報管理を実現します。ビーライズは、このXRグラス用のアプリも開発します。

XRグラスの活用は、作業者の業務負担を軽減し、より速く正確な情報提供を可能にします。例えば、作業者がXRグラスで工場内のQRコードや空間マーカー(現実空間に設定された目印)を読み取ると、その位置情報が更新され、作業対象や次に進むべき手順が適切なタイミングでXRグラスの画面に表示されます。これにより、熟練度が低い作業者でも迷うことなく、正確に作業を進めることができるようになります。

また、これまで手作業で行っていた作業記録のための写真撮影も、XRグラスで撮影すれば自動的にデジタルツイン上に蓄積されていきます。これにより、記録にかかる手間や時間を大幅に短縮できます。速く正確な作業記録が実現すれば、もし作業工程のどこかで問題が発生した場合でも、細かいログ(記録)を追跡することで原因を特定しやすくなります。これは、製品の品質保証を確実にするという点で、あらゆる業種・業界で非常に重視される機能となるでしょう。

初年度以降の計画:デジタルツインの活用を全国へ

このプロジェクトは、初年度の取り組みに留まらず、段階的にその活用範囲を拡大していく計画です。

| ステップ1 | ステップ2 | ステップ3 |

|---|---|---|

| コンセプト | 空間構築 効率化 省人化 データの体系化 | データ蓄積 分析機能の強化 機能の拡大 |

| 機能 解決する課題 | 作業者の位置把握 一部工程のデジタル化 作業記録の手間削減 | 新人教育 対応工程の拡大 他工場への展開 |

| 実装規模 | 大竹工場 | インタフェース全体 |

-

ステップ1(初年度): インタフェースの大竹工場を対象に、デジタルツインのコンセプトを確立し、空間構築、効率化、省人化、データの体系化を進めます。作業者の位置把握や一部工程のデジタル化、作業記録の手間削減を目指します。

-

ステップ2: 大竹工場での成功を踏まえ、インタフェース全体へと展開し、データ蓄積、分析機能の強化、機能の拡大を図ります。新人教育への活用や、対応できる工程の拡大、そして他の工場への展開を目指します。

-

ステップ3: 最終的には、全国の製造業へこのソリューションパッケージを提供することを目指します。これにより、迅速かつ正確な状況把握、経験の差を埋める技能伝承、複数工場間の連携強化といった課題解決に貢献します。ビューツールアプリの構築や新人教育での活用、遠隔操作など、より高度な機能の実装も予定されています。

なぜ今、製造業にデジタルツインが必要なのか?最適な生産性向上の手段

デジタルツインは、現実世界のモノや環境、プロセス(作業工程など)を仮想空間上で再現し、シミュレーション、分析、そして未来の予測などを行うための先進技術です。

製造業においては、工場内の設備(機械など)、作業の様子、そして品質管理といったあらゆる情報をデジタルで「見える化」し、業務の最適化、人手不足の解消(省人化)、そして効果的な教育支援などに活用されています。

しかし、現場の複雑なデータを正確に仮想空間に再現し、さらにそれを最大限に活かすためのアプリ開発や、実際に運用していく体制までを一貫して構築できるケースは、これまで多くありませんでした。

このような状況において、株式会社ビーライズは、仮想空間でのモデル構築から、そのモデルを閲覧・操作するためのツールの開発、さらには複数の拠点への展開、そしてAIをはじめとする他の技術との連携まで、導入から活用までを一貫して支援する強みを持っています。この一貫した支援体制こそが、企業がデジタル化を進める上でのハードルを大きく下げる要因となります。

製造業全体でのデジタルツイン導入に向けたモデルケース化

今回のビーライズとインタフェースの連携は、単なる実証実験に終わらせるものではありません。「製造業の現場に根ざし、再現性のあるモデルケース」の構築を目指しています。

現場の「生きたデータ」を持つ企業(インタフェース)と、最先端の「技術」を持つ企業(ビーライズ)が協働することで、試行錯誤を繰り返し、より実践的で効果的なソリューションを生み出す余地が生まれます。

これまで、新技術として漠然と注目されてきたデジタルツインに対して、「実際に現場でどう役立つのか」という実践ベースの視点を示すことができるという点でも、今回の連携協定は非常に大きな意義を持つと両社は自負しています。

このモデルケースでは、以下の点を重視して設計が進められます。

-

高度なITリテラシーがなくても運用可能な仕組み: 専門的な知識がなくても、現場の作業員や管理者が直感的に使えるような、分かりやすいシステムを目指します。

-

現場視点での工程改善・品質管理・教育への応用: 実際に作業を行う現場の声を取り入れ、日々の工程改善、製品の品質向上、そして新人教育や技能伝承に直接役立つ機能を提供します。

-

別拠点への横展開が可能な構成設計: 今回インタフェースの大竹工場で確立されたシステムが、他の工場や、将来的には他の製造業の企業でも容易に導入・活用できるよう、汎用性の高い設計を行います。

このような視点を取り入れることで、人口減少、熟練技術者の退職、人手不足といった、今の日本の製造業が抱える共通の課題解決に貢献し、デジタルツインの導入を全国規模で加速させていくことを目指しています。

代表取締役の視点:広島から日本のものづくりを牽引

今回の提携について、両社の代表取締役がそれぞれの思いを語っています。

株式会社ビーライズ 代表取締役CEO 波多間 俊之氏

「工業都市として発展してきた広島は、日本の多くの地域と同じく、深刻な人口減少問題に直面しています。この課題は、特に技術と人の力が不可欠な製造業の現場において、喫緊の対策が求められるテーマです。

このような背景の中、当社がこれまで培ってきたXRやAIなどの先端技術をもって、企業の課題解決に貢献できる新たな一歩を踏み出せることを、大変嬉しく思います。画一的な生産から多品種少量化へと変化する現代のニーズに応えるべく、同じ広島に本社を構え、日本のものづくりを支えてこられたインタフェース様と、スマートファクトリー構想に取り組めることに大きな可能性を感じています。

今回の私たちの挑戦は、一つの成功事例を作るだけではありません。全国の製造業が導入可能で、かつ持続的に活用できる『未来の工場のモデルケース』を広島から発信することを目指しています。この取り組みを通じて、日本の製造業が世界で再び輝きを放つ、その一助となれるよう邁進してまいります。」

株式会社インタフェース 代表取締役社長 國司 晃氏

「世界に認められる日本の品質は、技術者、職人の技、現場の人々の真摯な姿勢が支えてきましたが、今、日本のものづくりは人口減少問題など大きな岐路に立たされています。

これからの日本の製造業における品質向上や属人化対策には、XRやAIといった将来性ある先端技術の導入が有効と考えております。職人の視点や技をXRにより現場で視覚的に共有し、そのデータをデジタルツインによる協働ロボット運用につなげる。AIによる予兆診断等々、思い描く『ものづくり』の可能性は無限です。

当社が開発・生産する『Made in 日本』の精密電子機器(産業用コンピュータや拡張ボード)は、航空宇宙分野をはじめ、鉄道や社会インフラなど、高信頼性を求められる分野で幅広い実績があり、創業以来、社会に貢献してまいりました。

当社、『Made in 日本』の精密電子機器と、ビーライズ様のXR、AIなどの先端技術が融合することで、日本のものづくりが抱える社会的な課題解決に貢献できると考えています。この度のビーライズ様とのパートナーシップ締結が、お互いの成長に繋がると共に、私たちの取り組みが、日本中に広がって行くことで、日本の製造業に『Made in 日本』 の新たな価値創造をもたらすものと確信しております。」

両社の代表は、日本の製造業が直面する課題を深く認識しつつ、広島から発信するこのプロジェクトが、全国のものづくりを革新し、新たな価値を創造する可能性を秘めていると語っています。

今後の展望:包括的なソリューションパッケージと新たなビジネスモデル

株式会社インタフェースと株式会社ビーライズは、広島での連携によって得られた成果をもとに、製造業におけるデジタル技術の導入、運用、そして活用までをトータルで支援する「包括的なソリューションパッケージ」の提供を目指します。

今後は、「他社からのデータ提供+ビーライズの技術支援」という、新しいビジネスモデルの構築にも積極的に取り組む予定です。これは、デジタルツイン導入を検討している他の企業が、自社の現場データを提供することで、ビーライズの専門的な技術支援を受けながら、それぞれの企業に最適化されたデジタルツインシステムを構築できることを意味します。

ビーライズは今後も、製造業だけでなく、建築、物流など、幅広い現場を対象に「現場で活かされるデジタルツイン」づくりを支援し、各業界のデジタルシフト(デジタル技術を活用してビジネスや生活を変革すること)を加速させていく方針です。この取り組みは、日本の産業全体の未来を形作る重要な一歩となるでしょう。

まとめ:デジタルツインが拓く、製造業の新たな地平

株式会社ビーライズと株式会社インタフェースの業務提携は、日本の製造業が抱える深刻な課題である労働力不足と技能伝承に対し、デジタルツイン、XR、AIといった最先端技術で立ち向かう革新的な取り組みです。現場起点での使いやすさを追求したデジタルツインの構築は、管理者と作業者の双方にメリットをもたらし、生産性向上と品質保証、そして効率的な技能伝承を実現します。

このプロジェクトは、インタフェースの大竹工場での実証実験を皮切りに、全国の製造業へと展開される「未来の工場のモデルケース」となることが期待されています。高度なITリテラシーを問わず、誰もがデジタルツインを活用できる仕組みは、日本のものづくりに新たな価値をもたらし、国際競争力の強化に貢献するに違いありません。この広島発の挑戦が、日本の産業界に大きな変革をもたらすことを期待しましょう。